食品に混入させてはいけない化学的危害要因の中でも特に身近で、最も混入するリスクの高いものがアレルゲンです。食物アレルギーの症状や原因となるアレルゲンは多種多様で、人によっては急性のショック症状に陥って命に関わるケースもあります。多くの人にとってはなんでもない食べ物でもアレルギー症状を持っている人にとっては重篤な症状を引き起こすことがあり、さらに食中毒の原因となる病原微生物などは原材料に混入しても、加熱殺菌などにより低減や除去が可能ですが、アレルゲンは製造工程で除去することは困難であることから、アレルゲンを含む原料の厳重な管理が必要です。前述の通り、2023年4月にFSSC22000 Ver.6.0が発行され、アレルゲン管理の要求事項が改定されました。FSSC22000 Ver. 6.0の要求事項は、2024年4月の審査から適用され、2025年3月31日までに移行審査を実施しなければなりません。要求事項では潜在的なアレルゲンのコンタミ(汚染)リスクをすべて抽出するためのアレルゲンリストの作成と維持、アレルゲン管理の計画はその管理の妥当性を科学的根拠に基づき明らかにすること、そのアレルゲン管理の計画は少なくとも年1回の見直しを行うこと、従業員に対して作業現場でのアレルゲンリスクに対しての管理手段について十分認識できるように教育することが求められています[1]。

食物アレルギー事故を防ぐには、他の食材にアレルゲンを混入させないかが重要になります。本稿では、アレルゲンを混入させない対策として4つのポイントを説明します。

① 正しく表示する

アレルゲン管理のポイントの1つ目は「正しく表示する」です。製品にアレルゲンが含まれている場合、その旨を正しく表示しなければなりません。そのためには、まず原材料の供給業者から規格書を入手し、そこに記載されているアレルゲンをチェックします。供給業者側でアレルゲンに変更があったにも関わらず、その情報が届かず誤表示が発生することがあります。原材料の供給業者からアレルゲン情報を定期的に確認しておくことが重要です。最終製品にアレルゲンが表示されるまでには、様々な工程や手順を経るのが一般的です。その間で、情報の連絡ミス、システムエラー、従事者の勘違いなど、様々な理由でアレルゲンの誤表示が発生するリスクがあります。必要なチェック体制や仕組を構築して管理する必要があります。

② 持ち込まない

アレルゲン管理のポイントの2つ目は「持ち込まない」です。この場合の持ち込まないとは、意図しないアレルゲンを含む原材料を製造現場に持ち込まないことです。食品の製造で使う原材料には様々なアレルゲンを含んだものがあり、それらが工場や倉庫に置かれています。意図しないアレルゲンを含む原材料を製造現場に持ち込まないようにしなければなりません。そのためには、原材料に含まれるアレルゲンが誰でもわかるように表示しておくことや、アレルゲンごとに置き場を分けて管理することが効果的です。

1)購入時

使用する原材料は、正確な原材料情報(アレルゲン、配合情報、形態、製品規格、製造工程など)を入手し評価した上で購入します。特に供給業者を変更する際には、注意が必要です。

2)受入れ時

受入れ時には必ず原材料表示を確認し、アレルゲンを含む原材料と含まない原材料を別々に受け入れるようにします。また、アレルゲンを含む原材料と含まない原材料が同じトラックで混載されて到着する場合は、輸送中に原材料同士が接触する可能性があるので注意が必要です。チャーターサービスの利用は難しいため、混載となる場合には運送会社と事前に取扱いについて交渉することが望ましいです。受入れ時に袋が破れているものは搬入しないなどの対策が大切です。

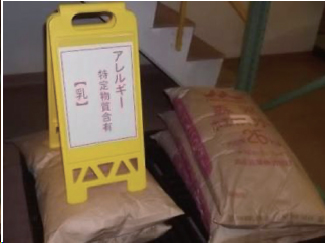

3)保管時

下図のようにアレルゲンを含む原材料は誰でもわかるように識別表示することや、アレルゲンごとに置き場を分けて管理することが効果的です。アレルゲンを含まない原材料とは物理的な距離を置くことや中身が漏れ出さないように密封して保管します。またやむをえず同じ棚で保管せざるをえない時は、アレルゲンを含む原材料を下段に置き、中身がこぼれた場合でも影響を受けにくいようにしておきます。

③ 入れない

アレルゲン管理のポイントの3つ目は「入れない」です。製造工程においてアレルゲンを入れない(混入させない)ということです。

1) 設備・器具を専用化する

アレルゲンを含む製品を製造する設備はできるだけ専用化することが望ましいです。専用化が難しい場合には、アレルゲンを含まない製品から製造することで混入リスクを少しでも下げるようにし、加えて次の製造に備えて洗浄をしっかりと行うことも重要です。

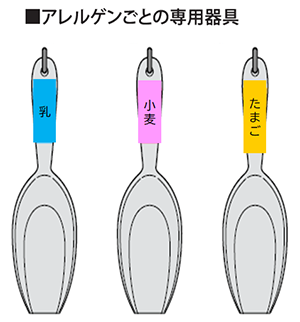

アレルゲンを含む原材料と含まない原材料で同じ器具を使用すると、アレルゲンの意図しない混入が起こる危険があります。計量スコップや容器などはアレルゲンごとに専用化しておきます。色分け管理(カラーコントロール)やラベル貼付によるアレルゲンの見える化が効果的です。

2) 製造場所を区分けする

専用の器具を使用しても、製造場所が同じであればアレルゲンの混入リスクがあります。作業エリア自体を分けると、アレルゲンの混入を防ぐことができます。作業エリアの区分が困難な場合は、製造計画の管理をより厳密に行います。アレルゲンを含まない製品から製造を行う、アレルゲンを含む製品はまとめて製造するなど、アレルゲンの混入が起きにくい製造計画を立てるようにします。

④ 残さない(除去する)

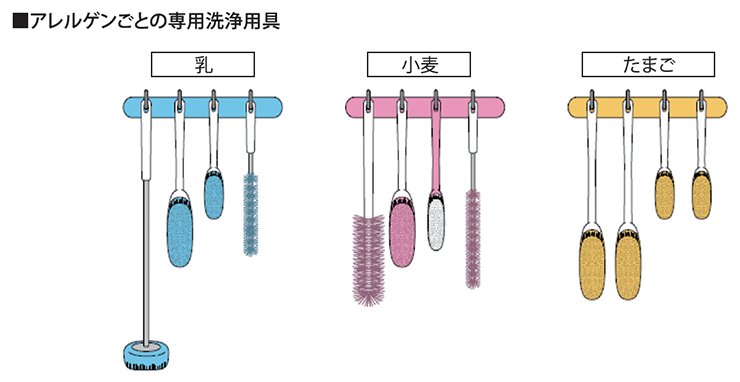

アレルゲン管理のポイントの4つ目は「残さない(除去する)」です。アレルゲンは基本的に清掃だけでは除去できません。同一ラインで製造する他の製品においてアレルゲンを含む原材料を使用する場合は、洗浄の徹底によりアレルゲンの残存を防止します。どのような方法で洗浄すればよいかについて十分に検討したうえで、作業手順書を作成し、従業員に周知徹底を図ります。また、アレルゲン管理では交差汚染の防止も重要になりますので、洗浄で使うブラシなどは専用化しておきます。専用化する際には、アレルゲンごとに洗浄用具の色を変えるなどの対策をとっておくと、人為的なミスが起きにくくなります。

さらに、適切な洗浄を行った上で、本当に汚れがきちんと落とせているのかどうかを専用の検査キットを用いた検査などで確認する必要があります。もし洗浄が不十分で微量でもアレルゲンを混入させてしまうと重大な事故につながりますので、定期的に検証し、残存が認められた場合には、洗浄方法の見直しが必要になります。